■概要

→ → |

→ → |

|

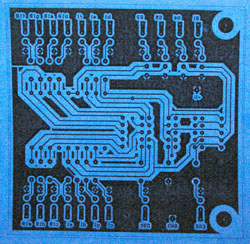

| (1)P-N-Pにレーザープリンターで印刷する(3分)。 |

(2)生基板にテープで貼り付ける(3分)。 |

(3)ラミネーターに通す(3分)。 |

| |

|

|

→ → |

→ → |

|

| (4)フィルムを剥がす(10秒)。 |

(5)エッチングする。(10分) |

(6)穴空け裁断して完成(10分)。 |

■詳しい説明

まずパターン設計をして下さい。

私はEAGLEを使っていますが、別になんでもかまいません。

パターンが出来たら、まず普通紙に外形レイヤーだけを印刷してトンボの代わりにします。

そこに必要な大きさに切ったP-n-Pをトンボを頼りにテープで貼り付け、再度今度はパターンを印刷します。

パターンを2回印刷しても別にいいですが、ベタ印刷の上にフィルムを載せると加熱されやすくフィルムが少々波打ちます(たいした問題ではないようですが)。

パターンを印刷する際はEAGLEなら印刷設定のSolidにチェックを入れて、さらにプリンター設定でトナー濃度を上げて印刷して下さい。

フィルムを台紙に貼り付ける際は、当然ですがパターンの上にかかるようなテープの貼り方は出来ません。

テープは耐熱性のあるものを使って下さい。セロハンテープの規格でセロファンでないもの(黄色っぽくない透明に見えるテープ)が使えます。荷造りテープはフィルムはいいのですが、接着剤が厚く、溶けてズルッと来る事があるので注意して下さい。ポリイミドテープは好適ですがもったえないと言えばもったえない。

この方法でレジスト性能を決めるのは結局の所トナーの濃度です。P-N-Pプロセスの性能は全てここに集約されていると言っていいでしょう。

従って、疲労したドラムでは十分なレジスト性を持った皮膜が出来ない事もあり、この部分の管理に全力を尽くす必要があります(逆に言うと機材で注意するのはこの点だけですが)。

特にクセモノなのがリサイクルトナーカートリッジで、トナーは充填してもドラムは交換しない事が普通のようなので注意が必要です。私もリサイクルカートリッジを使っていましたが、はじめから薄いものや途中から薄くなってしまうものやらでP-N-Pを使う限りたいしてお得になりません。

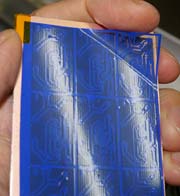

これは左が純正カートリッジで、右が半分くらい使ったリサイクルカートリッジによるものです(右の写真の左上は指の陰)。

左はいかにも黒々とよいマスクで、結果ももちろんパーフェクトな仕上がりとなります。

右についてはあきらかにドラム疲労の症状です。ドラム一周目の下半分はギリギリの濃度ですが(ベタに少しざらつきが出る)、ドラム二周目の上半分はもはやドラムの反応速度が付いて行っておらず、濃度不良でエッチングも不良になります。

これでも普通の原稿印刷では、よく見るとちょっと薄いかな程度なので返品も微妙な所です。しょうがないので私はPNPの時だけセコく純正カートリッジに付け替えています。ちなみにプリンターはCanon LBP3210を使用しています。

あとこれはP-N-PのTipsではありませんが、パターン設計においては可能なら必ずベタでパターンの無い所を埋めたほうがよいです。こうすると溶かす銅箔の量が劇的に減るので、使用するエッチング液が極少量で良く、回収しても繰り返し延々と使用できます。

余談が長くなりましたが、PNPに印刷できたら次に生基板を用意します。適当な大きさに切って縁のケバをサンドペーパーで落としたら完全に脱脂研磨します。生基板は余白は特に必要なくぴったりの大きさでかまいません

研磨にスチールウールは使わない方がよいです。P-N-Pプロセスではあとでトナーを溶かして落とす必要がありますが、トナーは非常に微粒子であり、スチールウールを使うとキズにトナーが埋まってぴかっと綺麗にならないのです。

私は化学研磨と脱脂が一度に出来るサンハヤトのハヤブライトを使用しています。

酸と有機溶媒の混合液ですが、錆が浮いているようなものでなければ30秒も漬ければ完全な効果が期待できて非常に便利です。

取り出したらよく水洗いしてティッシュで水気を取ってドライヤーでかわかします。

生基板にテープでP-N-Pを貼り付けます。

テープはこれも耐熱性に問題ないものを使います。テープはパターン上にかかっても熱は通るので特に問題はありません。

フィルムと基板の間へのチリの噛み込みは、即パターンの欠損になります。P-N-Pプロセスで最も神経を使い、ほぼ唯一頭が痛いのがこの問題です。しかもフィルムは擦ればこするほど静電気が発生してゴミだらけになるのでなかなかクセモノ。私は静電気除去ブロアファンで埃を飛ばしながらフィルムの貼り込みをしています。簡単な原理構造のくせに超高価という困った代物ですが効果は絶大です。

さていよいよラミネーターに通して熱圧着します。

私が使用しているラミネーターは LAMI BOX PLB-R2A4 という機種です。出口にセットされている遮熱板に引っかかってt1.6の基板は通らないのでこれは外しました(どこにも擦れないでIN/OUTされる必要があります)。さらに小さい基板を差し込めるように蓋は開けて使っています。

ラミネーターのローラーはゴムで出来ているので心臓部に関する限りは、おそらくどのラミネーターでもt1.6は通ると思います。しかし、その前後に付いているガイドの状況によっては改造が必要でしょう。

1回ではまず付きません。ラミネートフィルムよりも生基板は厚い上に熱伝導のよい銅箔が貼ってありますから、これを十分暖めるには1回通すだけでは不足です。

しかし、続けて通しているとP-N-Pがぺったりしていかにも張り付いた風になってきます。テンポよくさらに数回通してやりましょう。

ラミネーターのローラーはゴムなのでアイロンのように硬くありませんし、2本あって上と下から暖める上に、何度も通す事でだんだんと目標温度に全体を暖めてゆけるので、一発入魂式に加熱部の温度をむやみに高くする必要がありません。このためにフィルムの耐熱温度を超えずに十分な転写温度を与えられます。

アイロンプロセスにおける、「全体を均一に暖める事が難しい」「片面加熱で熱量不足」「加熱部位のみオーバーヒートしがち」「接触面積が実は非常に小さいので面圧が無用に高くなりがち」といった特徴から起こる、「部分的な転写不良」「パターン(トナー)の潰れ」「フィルムの伸び」「ずれ」と言った不良はラミネータープロセスではまったく発生しません。

さて、パターン部分が空気を噛んだように部分的にフィルム浮きしてくれば完全に転写OKです。フィルム浮きは必ずなるとも限りませんので、ペッタリと張り付いたら雰囲気を見てOKとします。

非常に熱いのでまず完全に冷まします。アルミ板の上にでも放置しましょう。水に入れたりするのは感心しません。プロセス上の害はありませんが、万が一に転写が不十分だった場合にもう一度ラミネーターに戻すのが難しくなります。

端からゆっくりとなめらかに剥がします。

今回も大変綺麗に転写されました。加熱不足でうまく転写されていなければ全部剥がす前にラミネーターに戻しますが、トナーの濃度不足や脱脂不完全による転写不均一は救済できません。

表面を指で軽くなでます。チリの噛み込みなどでトナーが浮いた部分はこれで剥がれ落ちるのでパターンの欠損が明らかとなります。

欠損部をサンハヤトのレジストペンで補修しておきます。別にマジックインキでもかまいません(赤が耐食性がいいみたいです)。

なお欠損の逆、パターンのブリッジについては心配ありません。トナーの無い所にはなにも付きませんから、予期せず余計なレジスト膜が形成される事はまず無いのです。ラミネータープロセスではパターンの潰れも発生しないのでそれによるショートもありません。

ああ!ところがここで重大問題発生。drill-aid.ulpを実行し忘れてドリル穴が実径になってるではありませんか!これでは手で綺麗に穴空けできません。フィルム作りからやり直しですorz

しかしP-N-Pプロセスだったら泣きながら新しい感光基板を買いに走る必要はありません。

ティッシュにたっぷりのラッカーシンナーをしませてなでればたちどころにレジスト膜は除去再生され、損失は小さく切ったP-N-Pのみで済みます。

なお、戻った生基板は脱脂研磨からやりなおします。シンナーで拭いておけばOKな気がしますが、ラッカーシンナーはどうも少しワックス分があるのか、トナーの樹脂成分がどうしても少し残るのかエッチングむらが出てはらはらする事がありますので、安全を見て脱脂研磨からやりなおしておきます。

はいはい、やり直して作った基板を早速エッチングです。私は基板をビニール袋に入れてそこにエッチング液を注ぎ、揉みながらエッチングする方法を使ってます。10cm角位の基板なら30ccも入れれば十分ですし、撹拌も十分行えるので仕上がりも早いです。

ただし、保温が難しい。暖めておいても液量が少ないのですぐ冷めます。夏場に小さい基板を作る場合は手の上で振ってればOKですが、冬は写真の現像液を保温する台のようなヒーターの上で作業しています。

なお、エッチング温度は40度位にしといて下さい。トナーのレジスト膜はかなり強力ですが、60度にもなるとベタの表面がつや消しになったり、パターンのエッジが荒れてきたりと良いこと有りません。

エッチング完了したら石けんでよく洗って中和し、軽く乾燥させます。

写真は使い回しですが、ラッカーシンナーでレジスト膜を溶解除去します。その後、念のためにもう一度石けんで洗います。そのままだと、P-N-P膜かトナーか、どうもエッチング液が微量に染みこむようで、銅箔の色が後日変わる事がありました。

洗浄が終わったらフラックスを塗っておきます。

ドリルで穴空けします。

裁断します。

出来上がりました。

■総括

文章で書くと色々細かい事で長いですが、極めて簡単でなんの苦労もなく短時間にプリント基板が作れます。手加減とか、経験と勘と言った類のもやもやとした要素が一切ありません。

感光基板の時は真剣に気を遣うポイントが細々とありましたがP-N-Pにはその重圧が1つもありません。サンハヤトのシステムは非常に有り難く、設備も相当揃えていますけど、それでも私にはプレッシャーが大きかった。

フィルムのコストにしても私は100枚入りを直接買ったので単価で見れば非常に低いのもうれしい所です。しかも100枚買っても、これまで使っている限りでは経時変化をまったく感じません。これも感光基板と比べてうれしいところです。

私はP-N-Pを使いはじめてからプリント基板の製作に失敗しなくなりましたし、まったく苦労と思わなくなりました。むしろあまりに苦が無いゆえに、回路やパターンをよく詰めない段階で作ってしまって、結局使えない基板が出来上がる事態さえ発生しています。

そこまで行くとメリットかどうか怪しいですが、気軽に取り組む事が出来るようになった事で、P-N-Pを入手した当初はそれまで貯まっていたアイディアをほとんど毎週エッチングしていましたし、小さいものは1日に3種類作った事さえあります。プロセス遂行上のプレッシャーから来る制限が無いというのは発想面からすると非常にハッピーな事です。

■その他の実例

●ファインパターン

(UNIT:cm) (UNIT:cm)

ファインパターンの適応性もかなり高いみたいです。写真はクリックで拡大できます。

ラミネータープロセスにおいては転写の不均一が発生しないので、印刷出来たらそのまま見た目通りに全部いけます。もちろん高温でエッチングしたりすれば荒れて来ますが。

ただし、私は実用性と即席が目的なのでファインパターンの基板を実用目的で自作してみた事はありません。上の例は私が設計したうちでも細かい部類のパターンを一部だけテスト目的で転写してみたものです。なんてことはありませんエッチングもそのまま仕上がったんですが、そちらは紛失してしまいました。

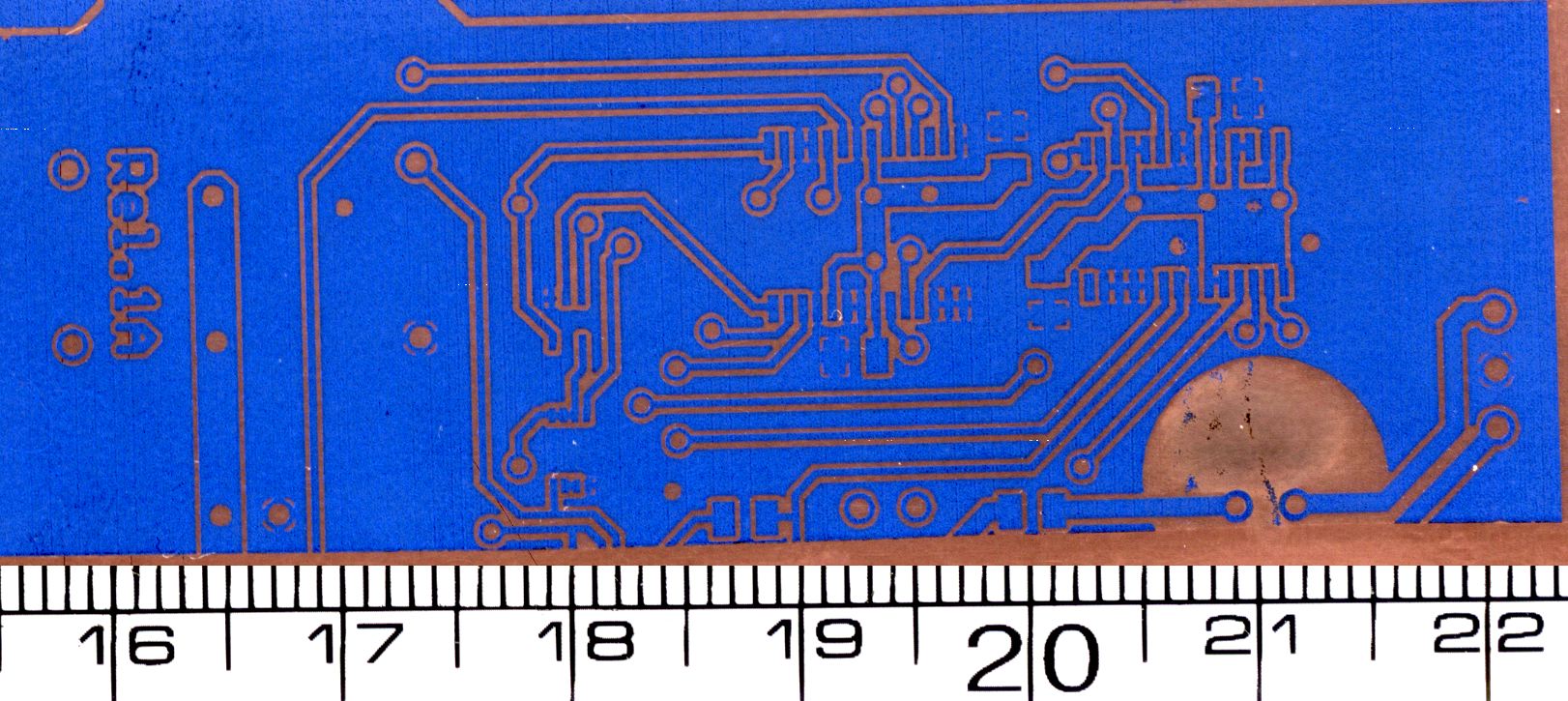

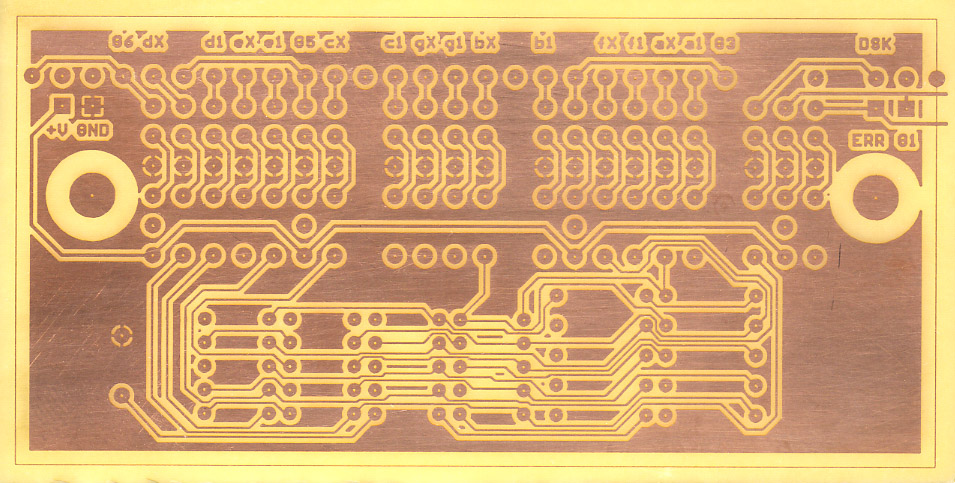

もう一つ、部品密度はたいした事ありませんが、非常に狭い部分があるパターンです。こちらはこのまま実際に使うためにPNPで作ったものです。

内容としては2mmピッチと2.54mmピッチの7セグメントLEDを全部で6個並べた部分の有る基板です。7セグメントLEDは部品面からハンダ付けが出来ないので、両面スルーホール無しの基板で部品の足をスルーホールに兼用して使う事は出来ません。かと言って全部メッキ線VIAにするんだったら、片面でとにかくパターンを詰め込んで残りはエナメル線で繋げばいいやという設計にしてみました。

2.54mmピッチに対していわゆるピン間3本です。パターンの太さは10mil(0.25mm)、間隔は一番狭い所でだいたい12mil(0.3mm)程度です。

パターンは明らかにもっと細くてもいけます。EAGLE上で0milに指定してある外形線が全て残っているので、限界はPNP側ではなくプリンター側に有るという事になります。

ギャップについてはこれ以上詰めるとブリッジが出来そうです。これはデーター上より実際の線が太くなるプリンター側の特性によるもので、PNPのせいではありません。

なお、印刷出来ていればそのままエッチングが仕上がりますから、プリンターの能力も含めて製造可能なのかどうかは紙に印刷してルーペで観察すれば事前にチェック出来ます。エッチングが仕上がっているかどうかのチェックは、ビニールバッグ法を使えばエッチング中に光に透かしてルーペ観察出来るので簡単に解ります。

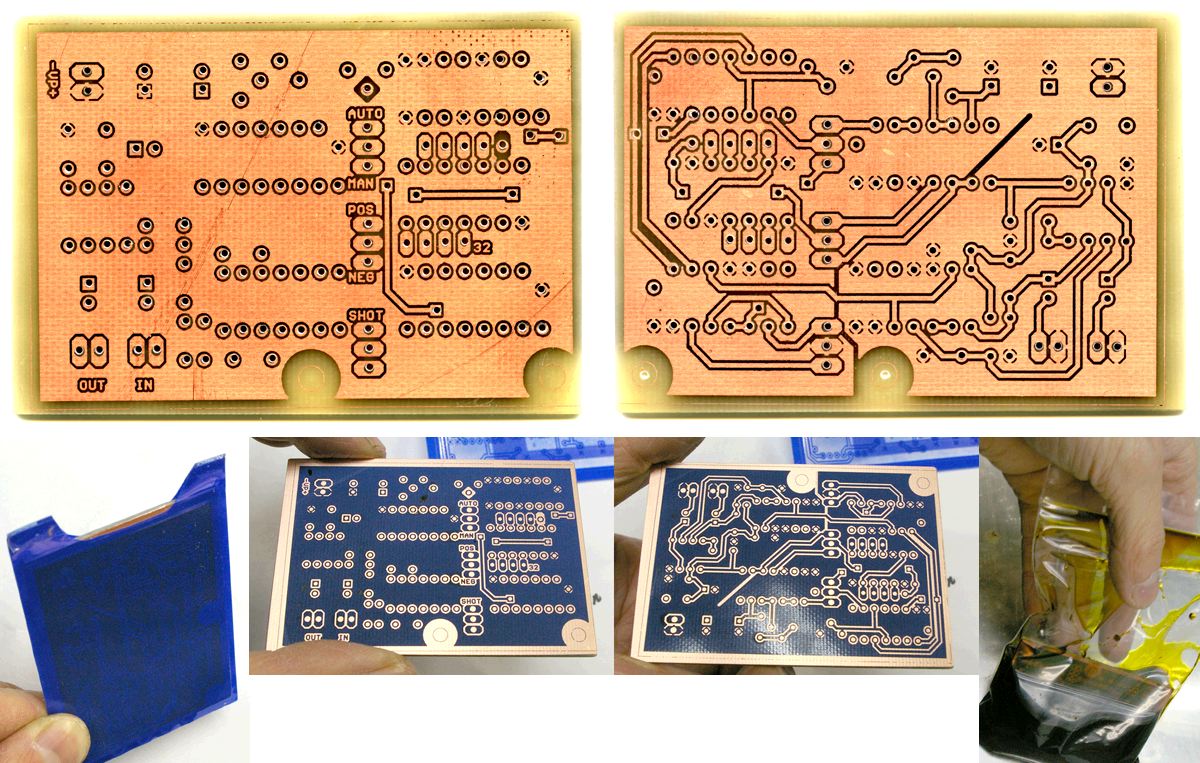

●両面パターン

両面パターンももちろんいけます。ラミネーターではもちろん表裏同時加熱なので1発で両面転写されます。

まずフィルムを表裏2枚印刷して、光に透かして位置合わせをしてテープで貼り、切り欠きを付け、そこを足がかりに生基板にテープで貼り付ければOK。

基板に貼り付ける時に表裏のフィルムがずれないように、2枚の貼り合わせや耳の位置などを丁寧に段取る事がキモとなります。私は10x17cm位の基板を表裏のずれなく作った事がありますが、気を抜いて5cm角で0.3mm位ずれた事もあります。

ちなみにdrill-aid.ulpを実行し忘れたまま作った基板なので穴空けがいまいち。

■フィルムの入手先

techniks.com

|

|