バンドソーのブレードが自分で繋げると大変便利です。コイルブレード(長巻き)は大変安いですし、破断してしまったブレードが修理できればこれもうれしい事です。あるいはアプローチの為の開口が無いようなカットも、ブレードを材料の穴に通してから接合してやればカット出来る?

しかしバンドソーのブレードは一般にバット溶接で接合されていて、専用の溶接機を持っていないと自分で接合する事は無理そうです。

しかしなんとか成らないかと調べた所、海外では銀ロウで接合する方法が結構行われているようで、キットも売られている事を知りました→●。結局それは買いませんでしたが、試しにそれらしくやってみた所うまく行っているので私がやっている銀ロウによるブレードの接合方法について紹介したいと思います。

●作業手順

1:ブレードを用意する

コイルブレードを必要な長さにカットします。少し短くなるので規格+5mm位にしておくといいでしょう。切れたブレードを修理する場合はしょうがない、そのまま次に。

2:端面を研磨する

ブレードの端面を斜めに削り落とします。断面の幅はブレードの厚みの4〜5倍位は確保します。まあ普通のブレードなら3mmくらいで。

なお、ロウ付けのロウは隙間が0.1〜0.2mm程度の時に強度が最強になります。逆に言うとこれが守られないとスペック通りの強度が出ません。まあつまるところ両端面がピッタリ合うように注意深く削って下さい。

端面を直角にしてから削ると合わせるのが楽かと思いますが、破断面がたまたま斜めになったブレードを修理する場合でブレードが短くなるのが心配な場合は合わせ目が斜めでも別にかまいません。ただし、両端面はあくまでもピッタリと合うように。

3:治具にセットする

治具にクリップで固定します。見た通りのものです、サクっと作って下さい。

バッチリと突き合わせます。

フラットバーなどを当ててブレードがまっすぐになっているか確認します。これが大変重要です。

もちろん厚み方向も食い違ってはいけません(写真はちょっと乗り上げぎみ)。あらゆる方向からまっすぐになっているかしつこく確認します。

4:フラックスを置く

銀ロウフラックスを合わせ目に入れます。表から塗るだけでなく、あくまで合わせ目にみっちり入れて下さい。

ロウを固定する為と、溶けたロウを接合部に導く為に表側はフラックスを少々盛ります。裏面は別にロウが広がる必要は無いので、上から充填して成り行きではみ出た程度でかまいません(フラックスの無い所にロウは流れません)。

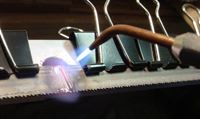

5:ロウ付け

挿しロウ法と置きロウ法がありますが、後者の方が確実かつ簡単です。ロウを適当な長さに切り、接合面の上に置いてカッターナイフの先などで軽く押さえてバーナーであぶります。バーナーは小型の酸素トーチが加熱力がありかつ加熱範囲が狭いので便利です。とは言え、バンドソーブレードは薄く熱容量が少ないですし、治具のおかげでやたらに広範囲の温度上昇はないので酸素を使用しないポケットトーチでも十分です。

フラックスの水分が飛んでフラックスが白く固まったらナイフは離します。そのままあぶって居るとフラックスが溶融し、ほどなく銀ロウが溶融して接合面に吸い込まれるはずです。中心より端の方が暖まりにくいので接合面の端の方を意識して加熱してください。接合面に銀ロウが行き渡ったら加熱をやめます。

いまいちな場合はカッターの先で銀ロウをつついて流れていない所に導きます。長々とやる作業ではありませんが(大抵一瞬で接合部に行き渡る)、別に焦らず作業してかまいません。

ロウ付けが終わったらそのまま自然に冷まします。これによりブレードの焼き鈍しも必要ありません。

6:検査(1)

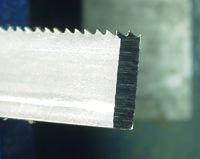

さてちゃんとロウ付けされたのでしょうか。ステンレスブラシでフラックスを落とし、よく観察します。

裏側の接合部を見て、接合部全面に渡ってロウが浸みているのが一筋金色に見えれば成功です。もちろん浸み出ていても一向に問題ありません。

うまく流れていない場合は一大事です。再び加熱してもなかなか流れなかった所には流れないものです。基本的には外して研磨からやりなしです。

よさそうならとりあえず接合部をクネクネとひんまげてさらによく調べます。力余って折り曲げてはいけませんが、そのくらいの勢いで。

なお、当たり前ですが観察のあまり接合部を目の前で曲げるのは危険です。万が一接合部が外れて跳ねると両目に刺さりますからねw

7:不要なロウの除去

よさそうならはみ出ているロウをリューターに砥石を付けて削り落とします。ロウを削って下からブレードが出てくればそこでストップです。どこが境界か解らない溶接ブレードの研磨より加減は簡単です。

あるいはばっちり付き合わせているのでスクレーパー(キサゲ)を使うのもいいです。

銀ロウにはカドミウムも含まれているので研磨する場合にはマスクと保護眼鏡はしましょう。最近はカドミウムを抜いたのもあるようですが、使った事がないので作業性は不明です。ちなみに私が使っている銀ロウはBAg-1です。万能かつ作業性が非常に優れています。

8:検査(2)

削れたら接合部と周辺を指でなでて、段差などおかしい所が無いか確認します。さらにもう一度くねくね曲げてみます(折り曲げないように)。きちんと接合されていればなんの問題も無いはずです。

9:(参考)

参考までに、接合部を折り曲げると・・・なんともありません(笑)。ロウ付け部分は剥がれませんし、焼き鈍しもうまくいっていてヒビもはいりません。

以上です。

今回は道具箱から取り出した銀ロウ、だと思ったワイヤーが実はステンレスワイヤーでまったく溶けないので焦ったりしましたが(マヌケにも写真であぶってるのはそれ)、ロウ付けによるバンドソーブレードの接合は非常に簡単です。

専用溶接機による作業よりは時間がかかりますが、たまにしかしない作業ですし手間というほどではありませんのでお勧めです。

最も心配な強度についても、いろいろなブレードをロウ付けで接合しましたが溶接による接合と大差ないと思います。市販のブレード(当然きちんと接合されている)が破断する時は大抵接合部では無いものですが、ロウ付けブレードもほとんど接合部で破断した事は無いので信頼性は十分だと言えると思います。

数値でいっても、例えば引っ張り強度に関して言えばBAg-1は45kg/平方mm程度ですから、鉄(SS400=400N/平方mm)より強い事になります。きちんと接合されていれば心配ないはずです。

失敗したことが無いではありません。幅40mm厚さ1.2mmの大型機用のブレードを、中型機に無理矢理はめる為に短く切ってロウ付けしたものはすぐに接合部で破断しました(写真はTIGで付け直したもの)。

ブレードはバネ性のあるもので、しかもあくまでも直線の状態で出来ています。ですから丸めたブレードは常にテンションがかかっています。分厚いブレードを短く繋ぐとこの力はすさまじく、持たなかったというわけです。

ちなみに私はその筋のプロではなくあくまで趣味ですんでトンチンカンな事を言っていても補償しません。あくまで各自慎重に確かめながら作業して下さい。

|

|